我国是钢铁冶炼大国,高炉炼铁产生大量炼铁高炉废炉渣和高炉煤气副产品,其中每万吨铁水会产生4000~4500吨炼铁高炉废炉渣,随着我国高速钢产能的不断提高,这此炼铁高炉废炉渣也持续增加。

炼铁高炉废炉渣中蕴含宝贵的资源,其中含有分解后的铁矿石、煤灰和少量矿渣,以及钙、铁、硅、镁等氧化物元素,可用于制造水泥和免烧砖。那么如何将炼铁高炉废炉渣进行回收利用呢?高炉渣的处理工艺可分为水淬粒化工艺、干式粒化工艺和化学粒化工艺。在我国工业生产中,主要以水淬粒化工艺作为高炉渣的处理工艺,但水渣处理工艺存在以下问题:新水消耗量大、熔渣余热没有回收、系统维护工作量大、冲渣产生的和等气态硫化物带来空气污染。粉磨时,水渣必须烘干,要消耗大量能源。因此,利用干法将高炉渣粒化作为水泥原料,同时利用炉渣显热,减少对环境的污染,是炼铁高炉废炉渣处理的发展趋势。其工艺及生产流程分为以下步骤:将液态渣倒入倾斜的渣沟中,渣沟下设鼓风机,液渣从渣沟末端流出时与鼓风机吹出的高速空气流接触后迅速粒化并被吹到热交换器内,渣在运行过程中从液态迅速凝结成固态,通过辐射和对流进行热交换,渣温从1500℃降到1000℃。渣在热交换器内冷却到300℃左右后,通过传送带送到储渣槽内。炼铁高炉废炉渣经400目炉渣立磨磨后可作水泥厂原料,其各项性能参数均比水冲渣好,热回收率可达40%~45%。

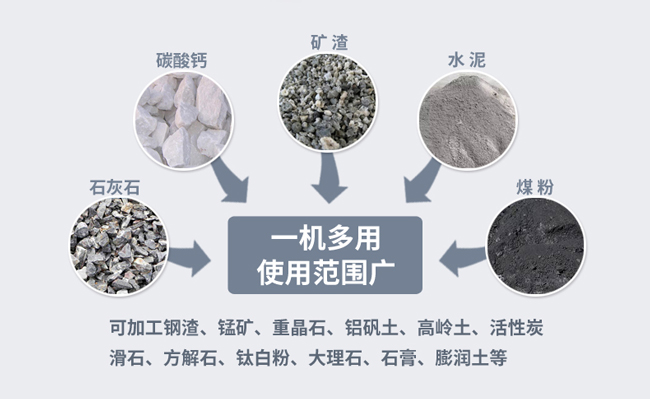

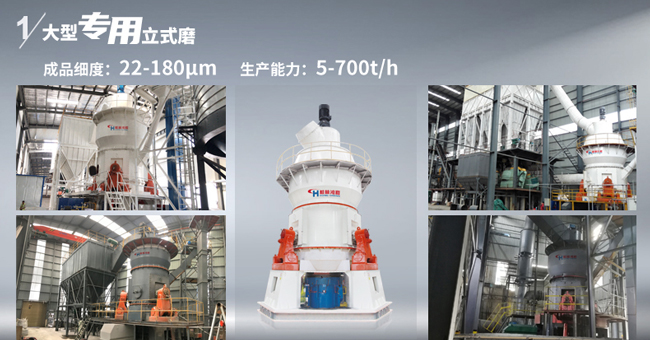

HLM系列400目炉渣立磨是桂林鸿程通过学习引进国外先进技术,经历二十多年潜心研究开发出的一款集烘干、粉磨、分级、输送为一体的节能的先进粉磨设备。具有粉磨、电耗低、入料粒度大、产品细度易于调节、设备工艺流程简单、占地面积小、噪音低、扬尘小、使用维护简便、运行费用低、耐磨材料消耗少等优点。可广泛用于电力、冶金、水泥、化工、非金属矿等行业,是加工炼铁高炉废炉渣的理想设备

造气炉渣是化肥厂在生产过程中排出的一种废渣,其化学成分与粘土相近,所以,这种废渣可代替粘土作为生产水泥的原料。利用造气炉渣生产水泥,还会带来以下好处:一是能够利用炉渣的成分组成特性改善水泥的性能二是可以节约能源,提高经济效益。

山东泰安水泥厂为了综合利用资源,节省土地,试用化肥厂造气炉渣代替部分粘土配料,生产水泥,取得较好的成效。主要体现在以下几个方面:

1、提高了熟料质量。该厂长期以来一直存在着熟料早期强度偏低的问题,影响水泥的质量,究其原因,主要是所用粘土中铝含量偏低造成的。使用炉渣后,由于炉渣带入了较多的氧化铝,使得熟料中铝的含量增加,提高了水泥燃料的强度,特别是早期强度提高幅度更大。

2、节约能源,主要是节煤。由于造气炉渣中常含有一部分未燃尽的煤,有一定的发热量。所以,它既是一种原料,又是一种低热值的燃料,用这种炉渣配料,就可以减少煤的配入量,从而达到节煤的目的。

3、提高了企业的经济效益。使用造气炉渣后,企业的经济效益提高

4、利用造气炉渣代粘土生产水泥,节约了能源,节省了土地资源,保护了环境,具有良好的社会效益。

利用炉渣生产水泥是综合利用资源的一个重要的路子。对水泥生产企业来说,也是改善水泥性能,降低生产成本,提高经济效益的一条有效的途径。造气炉渣处理用于生产水泥离不开炉渣立磨机的助力。桂林鸿程生产的HLM系列炉渣立磨机可广泛用于电力、冶金、水泥、化工、非金属矿等行业,主要用于对水泥生料、熟料、电厂脱硫石灰石粉、矿渣微粉、锰矿、石膏、煤、重晶石、方解石、铝矾土等物料进行粉磨加工。系统设备少,结构布局紧凑,占地面积小,为球磨机的50%,可露天布置,建筑成本低,直接降低了企业投资费用。系统设备少,结构布局紧凑,占地面积小,为球磨机的50%,可露天布置,建筑成本低,直接降低了企业投资费用。如果您想了解更多炉渣立磨机设备详情,欢迎给我们来电

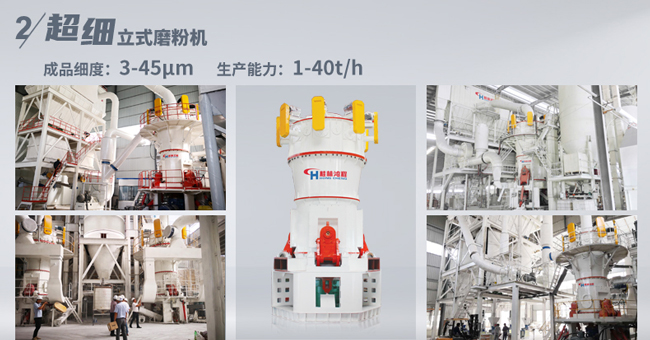

粒化高炉矿渣粉生产工艺流程解析粒化高炉矿渣粉的生产工艺主要分为立磨粉磨工艺和传统球磨工艺。相较于后者,立磨工艺凭借其集成化、化的特点,成为行业理想选择。以下为立磨工艺的流程:原料预处理矿渣原料需经过除杂、干燥处理,控制水分至15%以下,确保后续粉磨效率。粉磨与烘干同步预处理后的矿渣通过定量给料设备送入HLM立式磨粉机。在磨盘旋转与磨辊碾压的双重作用下,物料被粉碎。优势:HLM立磨内置热风系统,可在粉磨过程中同步烘干物料,30分钟内完成粉磨与干燥,大幅缩短生产周期。分级与收集粉磨后的物料随热气流进入动态分级机,合格细粉(比表面积≥420㎡/kg)通过收尘器收集,粗粉则返回磨盘循环研磨,确保成品细度均匀。成品储存与包装成品矿渣微粉经输送系统存入料仓,按需包装或散装运输,水分严格控制在1%以下,满足高标准应用需求。